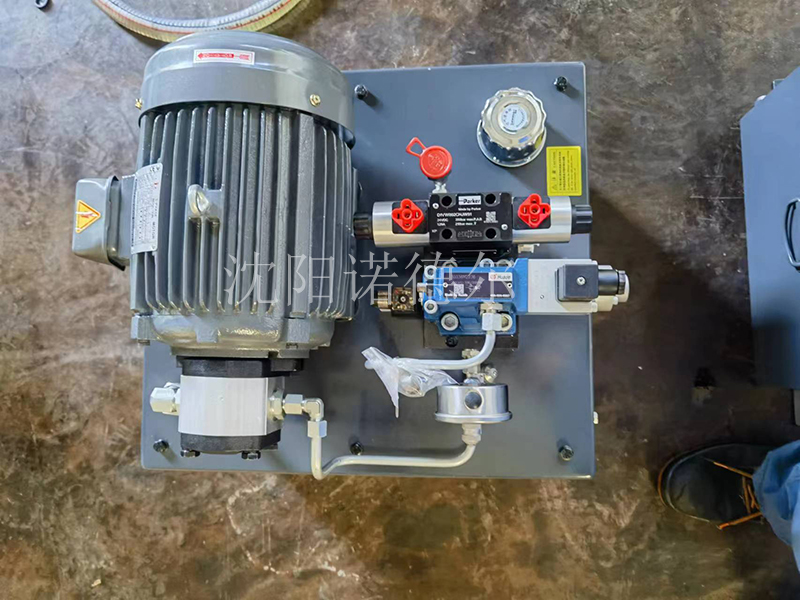

起重机齿轮箱配套液压系统的核心作用是实现齿轮箱的润滑、冷却、换挡控制(部分机型)以及过载保护,适配起重机的重载、频繁启停、变工况运行特点。

1. 核心功能模块

润滑子系统

采用液压泵提供高压油,通过分配器将润滑油输送至齿轮箱的齿轮啮合面、轴承等关键部位,形成油膜减少磨损。系统需配备滤油器(过滤精度≥10μm)、油位传感器、温度传感器,保障润滑可靠性。

适配齿轮箱类型:起重机主起升齿轮箱、回转齿轮箱、变幅齿轮箱。

冷却子系统

针对齿轮箱运行时的摩擦生热,通过液压油的循环流动,经风冷 / 水冷散热器降低油温,控制齿轮箱工作温度在 60-80℃。通常与润滑系统共用液压泵,通过三通阀分流实现冷却回路。

换挡控制子系统(仅自动挡齿轮箱)

液压系统驱动换挡油缸,实现齿轮箱的高低速切换或离合结合,响应起重机的负载变化需求。系统需配备比例阀,精准控制换挡压力和速度,避免冲击。

过载保护子系统

集成溢流阀,当齿轮箱因超载或卡滞导致液压回路压力异常升高时,溢流阀开启卸压,防止齿轮箱和液压元件损坏。

2. 关键液压元件选型要点

液压泵:优先选齿轮泵或叶片泵,流量匹配齿轮箱润滑需求,压力设定为 1.5-3MPa(润滑)、6-12MPa(换挡控制)。

过滤器:吸油口配粗滤器(过滤精度≤80μm),回油口配精滤器(过滤精度≤10μm),并设压差发讯器,提示及时更换滤芯。

散热器:根据齿轮箱功率计算散热量,风冷却器适用于户外中小型起重机,水冷却器适用于大型或高温环境作业机型。

控制阀组:包含溢流阀、单向阀、节流阀,部分机型配比例换向阀,实现换挡的无级调节。

3. 安装维护注意事项

液压油箱需与齿轮箱保持合理高度差,保证回油顺畅,避免气蚀。

管路布置需减少弯头,降低压力损失,关键部位(如靠近齿轮箱进油口)设压力表,监测系统压力。

定期更换液压油(推荐 L-HM 46 抗磨液压油),首次换油周期为 500h,后续每 2000h 更换一次,同时清洗油箱和过滤器。

日常检查油位、油温、压力参数,发现异常(如油温过高、压力波动大)需及时排查滤芯堵塞、阀门卡滞等问题。

4. 与普通工业齿轮箱液压系统的差异

起重机齿轮箱液压系统需适应频繁启停、冲击载荷、户外恶劣环境,因此元件的抗振动、耐温、防尘等级更高,且需具备更强的过载保护能力,与起重机的主液压系统联动性更强。