耐磨耐热类铸件多用于冶金、矿山、建材、工程机械等高温、高磨损工况,配套液压系统需满足高温稳定性、抗污染性、负载适应性的核心要求,同时要适配铸件的运动特性与工况环境,设计需遵循以下关键流程与技术要点。

一、设计前提与工况分析

铸件工况参数明确

需先确定铸件的工作温度范围(通常为 150℃ - 500℃ 甚至更高)、磨损介质特性(如矿石颗粒、高温炉渣)、运动负载参数(额定负载、峰值负载、运行速度、启停频率)、安装空间限制及防护等级要求(如防尘、防水、防高温辐射)。

液压系统核心需求定位

针对耐磨耐热铸件的应用场景,液压系统需实现:

高温环境下的油液稳定性,避免粘度急剧下降或氧化变质;

高污染工况下的抗磨抗蚀能力,防止元件卡滞、磨损;

重载冲击下的压力稳定性,保障铸件动作精准、可靠。

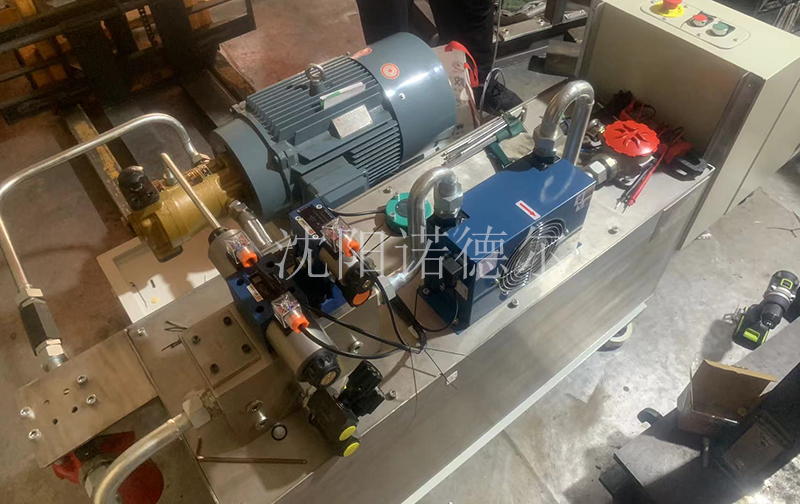

二、液压系统核心元件选型

液压泵

优先选用柱塞泵(轴向柱塞泵或径向柱塞泵),其具备高压、高效、抗污染能力强的特点,适配重载工况;若工况温度超过 200℃,需选用高温专用柱塞泵,泵体材质采用耐热合金,密封件选用氟橡胶或聚四氟乙烯材质。

排量选型需匹配铸件最大运行速度与执行元件容积,同时预留 10% - 20% 流量余量,应对峰值负载需求。

液压阀

控制阀:选用电液比例阀或伺服阀(需根据控制精度要求),阀芯材质采用耐磨合金钢,阀体内腔进行硬化处理(如渗氮、镀铬);高温工况下需配备阀块冷却回路,避免阀芯热变形卡滞。

溢流阀、减压阀:选用先导式结构,弹簧材质为耐高温合金,确保压力调节精度在高温环境下不漂移;设置高压溢流保护,压力阈值为系统额定压力的 1.25 倍。

执行元件(液压缸 / 液压马达)

液压缸:缸筒内壁采用滚压 + 镀铬复合处理,活塞杆表面进行硬质氧化或喷涂陶瓷涂层,提升耐磨耐热性能;密封件选用耐高温氟橡胶或金属密封件,适配 200℃ 以上高温;缸体外部可加装隔热护套,减少高温辐射影响。

液压马达:选用低速大扭矩马达(如摆线马达、内曲线马达),马达壳体采用耐热铸铁材质,配流机构采用耐磨铜合金,满足铸件低速重载驱动需求。

液压油

选用高温抗磨液压油,牌号根据工作温度选择:

温度 150℃ 以下:选用 46 号或 68 号合成型抗磨液压油;

温度 150℃ - 300℃:选用磷酸酯型高温液压油;

温度 300℃ 以上:需采用矿物油 + 固体润滑剂复合体系,或使用水基阻燃液压液(适用于冶金炉前等高危场景)。

同时需控制油液清洁度等级不低于 NAS 8 级,防止颗粒污染物加剧元件磨损。