板带冷轧产品液压系统是冷轧生产线上的核心组成部分,负责为轧机的关键动作(如辊缝调节、压力控制、速度同步等)提供精准的动力和控制,直接影响板带产品的厚度精度、板形质量和生产效率。

一、液压系统的核心组成

板带冷轧液压系统通常由动力源、执行元件、控制元件、辅助元件四部分构成,各部分功能如下:

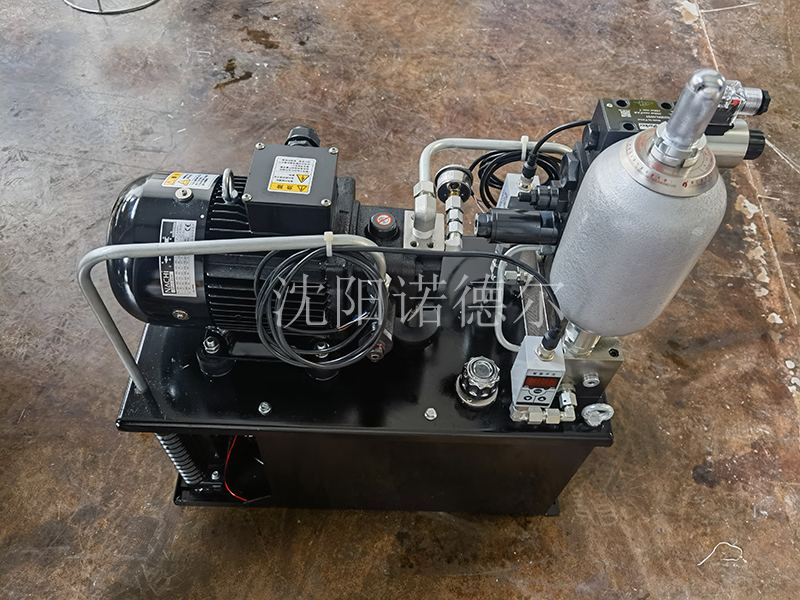

动力源

主要包括液压泵(如轴向柱塞泵)、驱动电机、油箱等,作用是将机械能转化为液压能,为系统提供高压油液(工作压力通常为 10-30MPa)。

油箱需具备储油、散热、沉淀杂质的功能,部分系统还会配备油温控制器(加热或冷却装置),确保油液温度稳定在 30-50℃。

执行元件

负责将液压能转化为机械能,驱动轧机动作,核心元件包括:

液压缸:如压下缸(控制轧辊垂直方向位移,调节辊缝)、侧推缸(控制轧辊水平方向定位,保证板带宽度精度)、弯辊缸(通过施加弯辊力调整轧辊凸度,改善板形)。

部分系统会用到液压马达(如驱动卷取机、开卷机的辅助传动)。

控制元件

用于调节油液的压力、流量、方向,实现对执行元件的精准控制,关键元件包括:

压力阀(溢流阀、减压阀):控制系统压力,避免过载。

流量阀(节流阀、调速阀):调节执行元件的运动速度(如压下缸的响应速度)。

方向阀(电磁换向阀、电液换向阀):控制油液流向,改变执行元件的运动方向(如液压缸的伸缩)。

伺服阀 / 比例阀:高精度控制元件,可根据电信号(如轧机控制系统的指令)连续调节流量或压力,实现辊缝的微米级控制(满足板带厚度公差要求,通常为 ±1-5μm)。

辅助元件

包括油管(高压无缝钢管或软管)、管接头、过滤器(过滤精度通常为 5-10μm,防止杂质磨损元件)、压力表、蓄能器(吸收压力脉动,保证系统压力稳定)等。

二、核心功能与控制逻辑

板带冷轧液压系统的核心功能是实现轧机的高精度闭环控制,以满足板带的厚度、板形等质量要求,具体包括:

厚度控制(AGC 系统,Automatic Gauge Control)

原理:通过压下缸实时调节辊缝,补偿因原料厚度波动、轧制力变化等因素导致的板带厚度偏差。

控制逻辑:厚度传感器(如 X 射线测厚仪、激光测厚仪)检测出口板带厚度,将信号反馈至控制系统,系统计算偏差后,通过伺服阀控制压下缸的伸缩量,实时调整辊缝,形成闭环控制。

响应速度要求:压下缸的动态响应时间需小于 0.1 秒,才能及时补偿轧制过程中的快速扰动(如原料硬点、轧辊热膨胀)。

板形控制

通过弯辊缸、窜辊缸(部分轧机配备)等执行元件调整轧辊的凸度或挠度,补偿板带的浪形(如边浪、中浪)。

例如:当检测到板带出现边浪时,控制系统指令弯辊缸施加正弯辊力,使轧辊中部凸度增加,减少边部压下量,消除边浪。

轧制力控制

系统需稳定轧制力(通过压力传感器实时监测),避免因轧制力波动导致板带厚度不均或轧辊损伤。当轧制力超过设定值时,溢流阀会自动卸压,保护设备。

同步控制

对于多缸驱动的轧机(如四辊轧机的上下压下缸),需通过比例阀或同步控制系统保证各缸的位移一致(同步误差通常小于 0.1mm),防止轧辊倾斜导致板带跑偏或厚度不均。

三、关键技术要求

由于冷轧过程对精度、响应速度、稳定性要求极高,液压系统需满足以下技术指标:

控制精度:辊缝调节精度可达 ±0.001mm,弯辊力控制精度可达 ±1%。

动态响应:伺服阀的响应时间小于 50ms,压下缸的阶跃响应时间(从静止到设定位置)小于 200ms。

可靠性:平均无故障运行时间(MTBF)需大于 1000 小时,避免因系统故障导致停机(冷轧生产线停机 1 小时可能造成数十万元损失)。

抗污染能力:油液清洁度需达到 NAS 7 级以上(每 100mL 油液中,5μm 以上颗粒不超过 3000 个),否则会导致伺服阀卡滞、液压缸磨损。