静态性能测试液压试验台是专门用于检测液压元件(如泵、阀、缸)或液压系统在稳定工况下(流量、压力、温度等参数不随时间显著变化)性能指标的专用设备。其核心目标是验证液压装置是否满足设计要求、国家标准或行业规范,确保其在静态工作状态下的精度、可靠性和安全性。

一、试验台的核心构成

静态性能测试液压试验台通常由液压系统、控制系统、测量系统、工装夹具四大模块组成,各模块协同实现 “加载 - 控制 - 测量 - 数据处理” 的全流程测试。

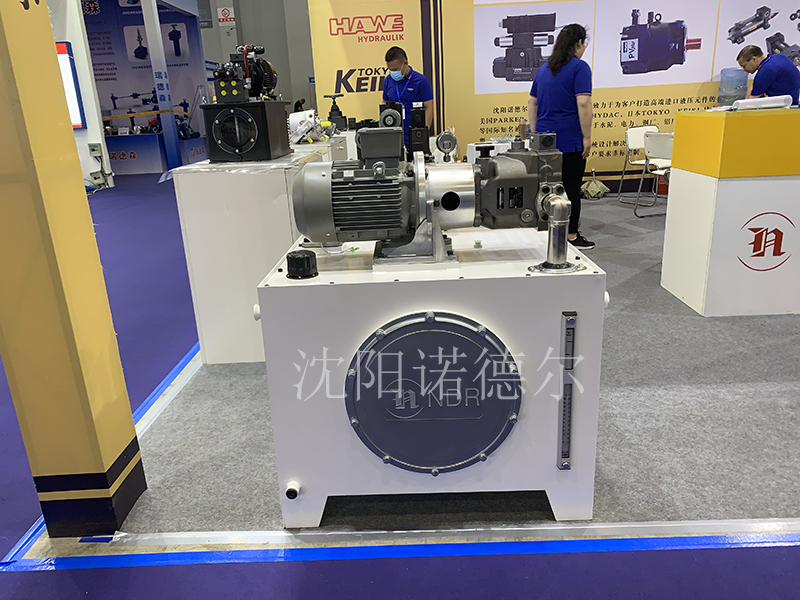

1. 液压系统(动力与加载源)

液压系统是试验台的 “动力核心”,负责为被测试件(如液压阀、油缸)提供稳定的压力、流量,并模拟实际工作负载,主要包括:

动力单元:液压泵(定量泵 / 变量泵)、电机、油箱、滤油器、冷却器。其中,定量泵用于提供稳定流量,变量泵可调节输出流量以适应不同测试工况;冷却器用于控制油温,避免油温过高影响测试精度。

加载单元:通过 “负载阀”(如溢流阀、节流阀)或 “加载油缸” 模拟被测试件的实际负载,使系统处于稳定的压力 / 流量状态(例如测试溢流阀时,通过节流阀调节回油阻力,模拟负载压力)。

辅助元件:压力表、温度计、截止阀、密封件等,用于监测基础参数和控制油路通断。

2. 控制系统(测试过程的 “大脑”)

控制系统负责设定测试参数、自动调节工况,并确保测试过程的安全性,分为手动控制和自动控制两类:

手动控制:通过旋钮、手柄调节泵出口压力、加载阀开度,适用于简单的定性测试(如初步排查元件泄漏)。

自动控制:基于 PLC(可编程逻辑控制器)或工业计算机,结合传感器反馈实现闭环控制。例如:设定目标压力后,PLC 自动调节比例溢流阀的开度,使系统压力稳定在 ±0.05MPa 的误差范围内;同时,若压力超过安全阈值(如额定压力的 1.2 倍),自动切断电机电源,避免设备损坏。

3. 测量系统(数据采集的 “眼睛”)

测量系统是保证测试精度的关键,需采集压力、流量、温度、泄漏量等核心参数,常用设备包括:

压力测量:精密压力表(精度 0.4 级)、压力传感器(输出 4-20mA 信号,精度 0.1 级),用于实时采集被测试件进出口压力。

流量测量:涡轮流量计、椭圆齿轮流量计(精度 0.5 级以上),适用于不同黏度的液压油,可直接读取瞬时流量和累计流量。

温度测量:铂电阻温度计(PT100,精度 ±0.1℃),监测油箱油温及被测试件进出口油温。

泄漏量测量:量筒(用于外泄漏)、专用泄漏测试回路(通过流量差计算内泄漏,如液压泵的内泄漏 = 泵输出流量 - 执行元件实际流量)。

数据采集卡与软件:将传感器信号转换为数字信号,通过专用软件(如 LabVIEW、组态软件)实时显示、记录数据,并自动生成测试报告(如压力 - 流量曲线、容积效率曲线)。

4. 工装夹具(被测试件的 “固定座”)

工装夹具用于快速、可靠地固定被测试件,确保油路连接密封且符合测试标准,需满足:

通用性:可适配不同规格的元件(如通过更换接头适配 DN10、DN20 的液压阀)。

密封性:接头采用 O 型圈或组合密封,避免外泄漏影响泄漏量测试结果。

安全性:夹具强度需承受测试最大压力,防止被测试件因压力过高弹出。

二、典型测试流程(以 “液压溢流阀静态性能测试” 为例)

以验证溢流阀的 “压力调节范围”“压力波动量” 和 “内泄漏量” 为例,流程如下:

工装安装:将溢流阀固定在夹具上,连接进油口(接液压泵出口)、回油口(接加载节流阀)、泄漏油口(接量筒)。

系统预热:启动电机,让液压油循环 10-15 分钟,使油温稳定在 40±5℃(避免油温过低导致黏度大、流量测量不准)。

参数设定:通过控制系统设定测试压力点(如额定压力的 50%、80%、100%、120%),设定压力稳定时间(如 30 秒 / 点)。

自动测试:

系统按设定压力点逐步升压,每个压力点稳定后,采集进油压力(记录波动范围)、泄漏油量(量筒读数)。

若压力波动超过标准(如 ±0.1MPa),PLC 自动微调节流阀开度,确保稳态。

数据处理:测试完成后,软件自动计算各压力点的内泄漏量、压力偏差,生成 “压力 - 泄漏量” 曲线,并判断是否符合 GB/T 8107-2012《液压阀 试验方法》标准。

系统卸压:关闭电机,打开卸压阀释放系统压力,拆除被测试件。

三、应用场景与行业需求

静态性能测试液压试验台广泛应用于液压元件生产、工程机械、航空航天等领域,核心应用场景包括:

元件出厂检测:液压泵、溢流阀、换向阀等出厂前,100% 检测静态性能,确保不合格品流入市场(如泵的容积效率需达标)。

设备维修检测:工程机械(如挖掘机、装载机)液压系统维修后,测试油缸密封性、泵的输出性能,判断维修效果。

研发验证:新型液压元件研发过程中,通过静态测试优化结构设计(如调整阀芯阻尼孔尺寸,降低压力波动)。

第三方认证:质检机构(如国家液压元件质量监督检验中心)使用高精度试验台,对液压产品进行合规性认证(如符合 ISO 4413《液压传动 系统和元件的通用规则》)。

四、关键技术要求与选型注意事项

1. 核心技术要求

测试精度:压力测量精度≤0.5 级,流量测量精度≤1 级,满足国家标准或行业标准(如 GB/T 3766-2021《液压传动 系统及其元件的通用规则和安全要求》)。

稳定性:在额定工况下,压力波动量≤±0.5% 额定压力,流量波动量≤±1% 额定流量,避免测试数据漂移。

兼容性:可适配不同规格的被测试件(如压力范围 0-31.5MPa,流量范围 0-200L/min),支持多种液压油黏度(如 ISO VG 32、VG 46)。

安全性:具备过压保护、过载保护、油温过高保护,紧急停止按钮响应时间≤0.5 秒。

2. 选型注意事项

明确测试对象:若测试小流量元件(如电磁阀),选择流量范围 0-50L/min 的试验台;若测试大流量泵(如挖掘机主泵),需选择流量≥300L/min 的试验台。

优先自动控制:批量检测或高精度测试(如研发场景)建议选择 PLC + 软件控制的试验台,可提高效率并减少人为误差。

关注校准需求:测量仪器(如压力传感器、流量计)需定期校准(如每年 1 次),选型时需确认设备是否支持校准接口,是否符合计量认证要求。